炉衬寿命是电弧炉炼钢的一项重要经济技术指标,它直接影响电弧炉的作业率、电耗及耐材料消耗等指标的优劣。因此,提高电弧炉炉衬寿命对提高产量、炼钢作业率有重要意义。

炉型形式及各部位用耐材

安阳钢铁股份公司100t超高功率电弧炉(以下简称安钢电炉)炉型为偏心炉底出钢形式。炉壳分体式,上炉壳水冷板框架结构;下炉壳带垂直周边的蝶形底形式、内部砌筑耐材构成熔池。炉壳为用一备一,炉役寿命到期后对炉壳进行整体更换,离线重新砌筑备用。炉衬各主要部位用耐材如表1所示。

炉衬用耐材侵蚀机理

安钢电炉改造复产后第一个炉役炉衬使用寿命300炉,产量约3万吨,炉役在使用过程中采取了湿法喷补炉壁和镁砂捣打料垫炉坡等护炉操作,喷补料消耗1.7kg/t、捣打料消耗2.3kg/t,耐材成本45元/t,未达到使用理想寿命。对下线的炉衬耐材侵蚀情况进行解剖测量,各部位侵蚀情况如表2所示。

炉衬耐材在使用中受到废钢装料的物理冲击,电极弧光的辐射与反射,钢水与炉渣的化学侵蚀等作用。尤其在钢-渣界面处,受到高氧化性(FeO含量25%~30%)熔渣的物理渗透和化学侵蚀,造成镁碳砖工作面的石墨被氧化,形成疏松的脱碳组织,经高温氧化、脱碳、冲蚀的不断反复作用,最终在受热和钢渣侵蚀下以熔融态和片状剥落状态而损耗。电极的热区部位炉衬受到弧光的高温辐射,炉壁集束氧枪区域炉衬受到局部渣钢环流侵蚀,使这两个区域的炉衬侵蚀损毁更严重。炉底及炉坡用镁砂捣打料打结,前期砌炉打结不密实和烘炉烧结不好,镁砂工作层存在的疏松缺陷,在底吹搅拌作用下,熔渣渗入与镁砂反应形成富含铁的镁浮氏体,降低镁砂的熔点,加速镁砂溶解。同时,在炉役前期烧结不充分时受到装料的碰撞、振动和冲击作用,在炉底形成局部坑洼,造成局部区域损蚀过快。

提高炉衬使用寿命措施

3.1严格炉衬工作层砌筑与炉底炉坡打结

炉壁工作层采用镁碳砖干砌,交错堆放,砖缝要小于1mm,砌筑时要防止撞击产生内裂纹,在使用过程中产生断裂、掉块,影响使用寿命。炉底与炉坡工作层用镁砂捣打料打结,第一层镁砂适当铺厚(约总厚度的40%),用压空振动锤从炉边按圆周向中心捣打,然后由中心向边缘放射形捣打,每层捣打3遍,做到锤锤相扣与各层间的衔接咬合。炉坡捣打用压空振动叉,依靠震动充分排出镁砂捣打料中的空气,做到捣打平整、致密度高、整体性强。炉坡倾角控制<45°、以便于后期的维护。砌筑合格的炉衬开新炉时在炉底用薄钢板进行覆盖,防止装料对炉底的冲击损坏。同时离线砌筑合格后要做好防潮措施。

3.2做好新炉衬的烘烤烧结

一个高质量的炉衬烘烤烧结后要具有足够的强度、整个炉衬成为一体。开新炉前三炉冶炼以烘烤炉衬为主,实行全废钢冶炼,防止兑铁水对炉衬的冲击损坏,废钢原则上分2~3批加入,以轻薄料为主,降低重料对炉衬的冲击。采用短电弧小功率供电,二次电压控制在45~650V、二次电流控制在40~45KA。炉壁集束氧枪用烧嘴模式吹氧助熔,每支枪氧流量控制在750Nm³/hr以下,降低高速集束氧流对炉底的冲击。每批料穿井熔化形成熔池后要停电“焖”炉30分钟,用钢水的温度来保证炉衬的低温烧结致密性能。

3.3优化操作工艺,降低因操作不当对炉衬的侵蚀

合理装料与布料,以轻薄料打底,防止重料对炉底、炉坡的冲击产生凹坑,加速耐材的损毁。在冶炼熔化期形成基本熔池后,要及时通过炉壁碳粉喷枪或第四加料孔向熔池喷吹或添加碳粉,炉壁集束氧枪切换到吹氧模式,并依据炉内情况及时调整三支炉壁氧枪氧流量的配比,促使C-O反应生成CO的气体量,提高熔池熔渣的持久发泡高度,快速实现泡沫渣埋弧操作,降低电弧弧光、高温钢水对炉衬侵蚀。冶炼终点,随着C-O反应的减弱,泡沫渣逐渐减薄,炉门自动流渣后,要及时补加渣料和轻烧白云石,保证炉渣碱度始终控制在2.0~2.5和渣中原始(MgO)含量在5%~8%,降低对炉衬的侵蚀速度。推广留钢留渣操作,保证炉内留钢15~20t,出钢结束后,添加500kg石灰对留渣进行稠化,在降低装料对炉衬的冲击的同时,也利于下一炉早造具有一定碱度的熔渣,降低渣中成游离态存在的SiO₂、P₂O5、Fe₂O₃等氧化物与耐材中的MgO发生反应,降低炉衬耐材表面熔点,加剧炉衬的损坏。

3.4加强后期炉衬维护

后期对炉衬主要部位的维护对延长使用寿命起到重要作用,炉壁氧枪下部区域和电极“热点”区域,要采取强化喷补措施,利用好出钢时机和炉内的温度进行高温快补、薄补,喷补厚度控制在10~20mm,以提高喷补料的附着率和快速高温烧结效果。使用后期要注意观察炉坡的侵蚀状况,及时使用捣打料垫补炉坡,保证炉坡的角度始终保持在45°左右,防止炉坡变形严重。同时也要防止垫补不当造成炉坡上涨,减小熔池容积,提高钢水面,影响操作的稳定顺行。

改进后的使用效果

炉衬寿命在使用过程中,因受到机械作用、高温作用、化学侵蚀以及操作工艺的影响而受到侵蚀损坏。通过提高炉衬的砌筑质量、改善操作工艺和加强对炉役后期的维护,炉龄得到逐步提高,由300炉稳步提高到500炉左右,并保持持续稳定,吨钢耐材成本由45元降低到目前的22元。炉役寿命的延长与稳定使用,提高了生产作业率,稳定了生产秩序,取得良好效果。

推荐设备

-

刚玉莫来石砖刚玉莫来石砖是选用致密电熔刚玉、氧化铝微粉等为主要原料, 机械混合后高压成型,高温烧成。通过刚玉砂的纯···

-

铬钢玉浇注料铬钢玉浇注料主要以、刚玉及氧化铬等高强度耐火原料为骨料和细粉,添加微粉制作而成。材料具有体积稳定性好···

-

盛钢桶锆英石砖盛钢桶锆英石砖采用天然锆英石为原料,软质黏土为结合剂制得的耐火制品。其生产工艺流程为:将天然锆英石砂···

-

碳化硅砖碳化硅一种人工合成原料,以Si02含量不少于97%的天然硅石(硅砂)与焦炭(或无烟煤)为基本原料,加入少量盐和···

-

氮化硅结合碳化硅砖氮化硅结合碳化硅砖是以低铁,高纯的碳化硅为主要原料按厂家的不同要求生产出各种形状的坯体,干燥后,在氮···

-

焚烧炉用碳化硅砖焚烧炉用碳化硅砖 SB-1 SB-2以SiC为主要原料制成的碳化硅砖。含SiC72%~99%。分为黏土结合、Si3N4结合、Sia···

-

锆莫来石砖锆莫来石砖:是以高铝矾土、工业氧化铝粉、错英砂及少量的熔剂Na 20、CaO,按照一定的化学组成,进行配料计算···

-

硅线石砖硅线石砖以莫来石、硅线石为主要原料,经高温烧成,具有强度高,耐磨损、显气孔率低、荷重软化点抗蠕变性能···

-

电熔锆刚玉砖电熔锆刚玉砖AZS33#:AZS33#锆刚玉砖致密的显微结构使得砖的耐玻璃液侵蚀性能好,在玻璃窑中不易产生结石或···

-

高铬砖我生产的高铬砖(Cr2O3≥90%)主要用于煤化工、化工工业窑炉、无碱玻璃纤维窑炉、垃圾焚烧炉、气化炉等窑炉···

-

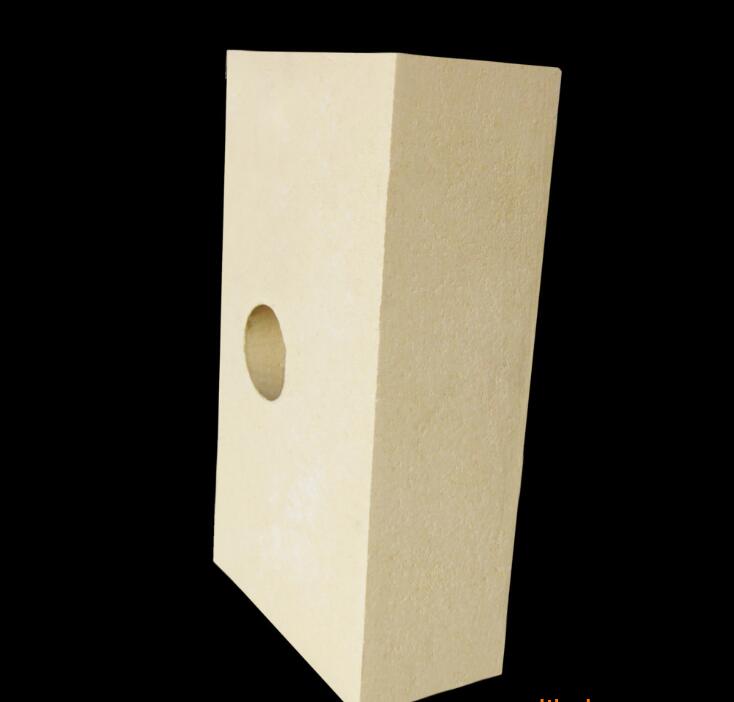

刚玉砖刚玉砖以氧化铝的含量大于90%、以刚玉为主晶相的耐火材料制品。很高的常温耐压强度(可达340MPa)。高的荷重···

-

氧化铝空心球砖氧化铝空心球砖是一种新型的高温隔热材料,它是用工业氧化铝在电炉中熔炼吹制而成的,晶型为a-Al2O3微晶体。···

-

烧结AZS锆刚玉砖烧结AZS锆刚玉砖采用优质锆(ZrO2)为主要原料,经过科学的合理级配,加以性能优良的添加剂,经高压成型,高···

-

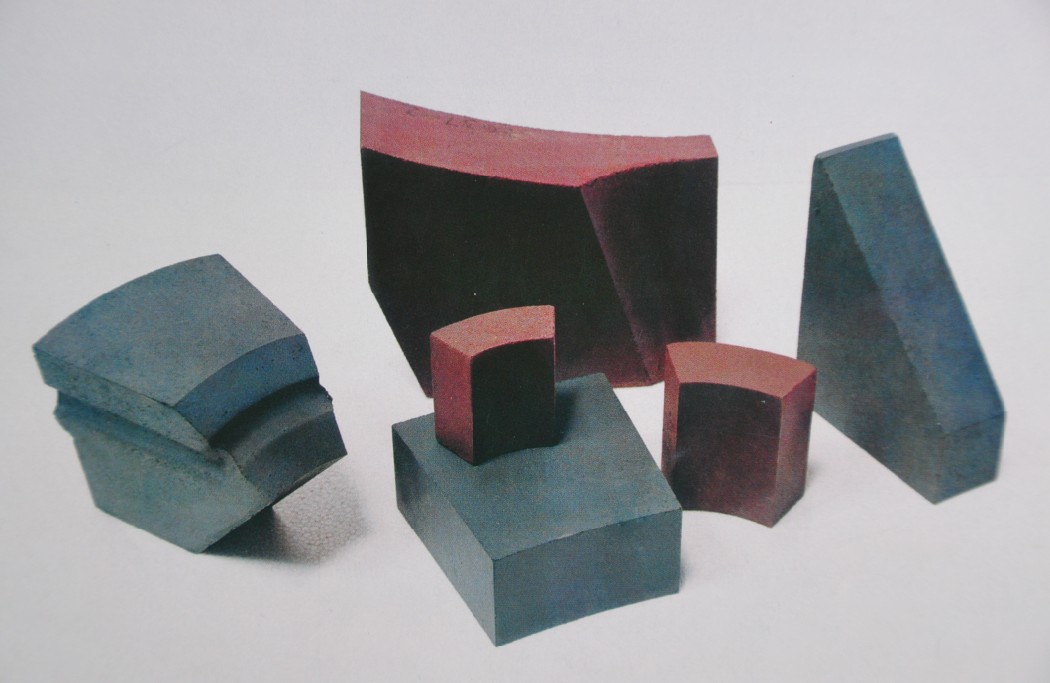

氧化铬砖氧化铬砖即含Cr2O3的刚玉质耐火砖。在高温下,Cr2O3与Al2O3形成连续固溶体.因而铬刚玉砖的高温性能优于纯刚···

-

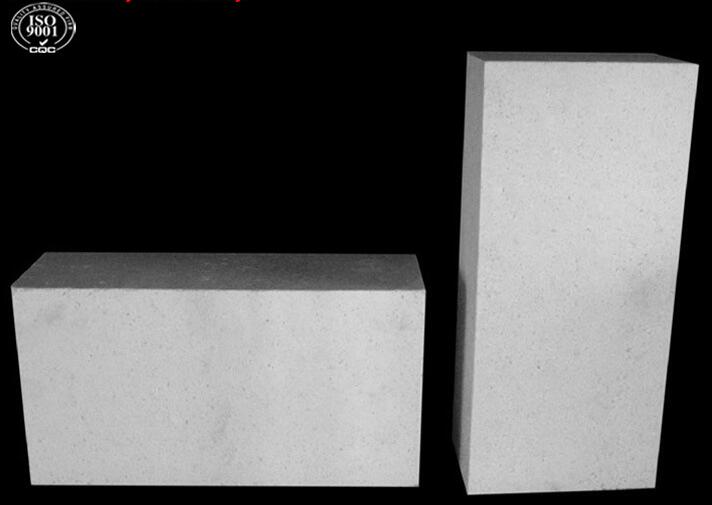

铬刚玉砖铬刚玉砖主要矿物组成为α-Al2O3-Cr2O3固溶体。次要矿物组成为少量复合尖晶石(或不含复合尖晶石)、氧化···

-

锆英石砖锆英石砖属酸性材料,是以天然锆英石砂为原料制得的耐火砖。其抗渣性强.热膨胀率较小,导热率随温度升高时降···

当前位置:

当前位置: