本章实验主要研究BaSO4作为添加剂对浇注料性能的影响。试样的骨料与基质的质量比为67:33,其中骨料全部为M85矾土熟料。为获得紧密堆积结构,实验中骨料(8-0mm)采用四级粒度级配,即8-5mm:5-3mm:3-1mm:1-0mm=20%:20%:15%:12%,基质(粒度<0.088mm)的质量比为33%,不同BaSO4添加量的试样配比及编号如表1所示。

按表1配料,经干混、湿混后振动成型,常温养护后,试样于110℃×24h干燥。干燥后部分试样进行性能检测,另一部分试样经900℃×3h和1200℃×3h处理后,检测其性能。

本章研究了BaSO4加入量对浇注料线变化率、显气孔率、体积密度、常温抗折强度、常温耐压强度、热态抗折强度、导热系数、抗热震性能、抗侵蚀性能的影响。 经900℃和1200℃烧后,所有试样均有不同程度的收缩。随着处理温度的升高,试样收缩增加,1200℃处理后的试样收缩最大。随着BaSO4加入量的增加,试样收缩减小,1200℃处理后Ba6试样收缩最小,为0.1%。 图1为BaSO4加入量对试样显气孔率(AP)和体积密度(BD)的影响。可以看出,110℃干燥后试样的显气孔率最小,900℃处理后显气孔率增加约2-4%,1200℃烧后显气孔率变化不大,稍有增加。即随着处理温度的增加,结合水排出,试样的显气孔率增加,但由于处理温度越高试样的收缩越大,导致试样的体积密度先减小后增加。 随着BaSO4加入量的增加,试样的显气孔率增加,体积密度减小。Ba2试样的显气孔率最小,体积密度最大,900℃处理后分别为17.7%和2.94g/cm3。 图2为BaSO4加入量对浇注料常温抗折强度(CMOR)和常温耐压强度(CCS)的影响。从图中可以看出,当BaSO4加入量为0或较低时(1%),试样的常温抗折和耐压强度均随处理温度的升高而增大;但当BaSO4加入量较高时(2-6%),高温下BaSO4与耐材中Al2O3和SiO2反应生成钡长石和富含钡的液相,导致试样的常温强度随处理温度的升高先增大后减小。 加入量对110℃干燥后试样的强度影响较小。但经900℃和1200℃处理后,随着BaSO4加入量的增加,产生的液相量较多,导致试样的常温强度逐渐减小,Ba6试样的耐压强度最小,为41-68MPa,Ba1试样的常温抗折强度最大,1200℃处理后可达12.1MPa。 为检测BaSO4加入量对浇注料抗热震性能的影响,测量经1100℃水冷3次后试样的残余抗折强度和抗折强度保持率,结果如图3所示。整体看来,热震后所有试样的残余抗折强度集中在2.6-5.0MPa之间。随着BaSO4加入量的增加,高温下生成富含钡的液相量增加,试样的残余抗折强度减小,Ba4和Ba6试样的残余抗折强度最小,为2.6-3.2MPa。抗折强度保持率随BaSO4加入量的增加先减小后增加,Ba1试样的抗折强度保持率最小,为35%;900℃处理后Ba1、Ba2、Ba4试样的抗折强度保持率较低,可能是因为经1100℃热震3次后,试样中的液相量增加,抗折强度大幅度降低。 图4为BaSO4加入量对浇注料热态抗折强度的影响。可以看出,随着处理温度的升高,试样的热态抗折强度先增大后减小,当BaSO4加入量超过2%时,1200℃烧后试样的热态抗折强度低于干燥后试样,这可能是因为BaSO4含量较高,高温下产生的液相较多,热态抗折强度减小。 随着BaSO4加入量的增加,干燥后试样的热态抗折强度呈增大趋势,而烧后试样的热态抗折强度逐渐减小。经900℃和1200℃处理后的Ba6试样的热态抗折强度最小,约为9.5MPa,与未加BaSO4试样相比(19.5MPa),热态抗折强度降低了51.3%。可见,BaSO4加入量较多时(4%和6%),试样的常温强度、热震后残余抗折强度和热态强度均大幅度降低。 BaSO4加入量对浇注料导热系数的影响如图5所示,可以看出,850℃时试样的导热系数约为0.94-1.12W/m·K,1000℃时试样的导热系数增大,约为1.04-1.32W/m·K。随着BaSO4加入量的增加,试样的导热系数先增加后减小,与图1(a)中试样的显气孔率变化趋势相反,即显气孔率较大的试样导热系数小。Ba6试样显气孔率最大,导热系数最小,1000℃时导热系数为1.041W/m·K。 为研究BaSO4对浇注料物相组成的影响,对900℃和1200℃处理后试样进行XRD分析,结果如图6所示,可以看出,试样的主晶相为刚玉和莫来石。 随着BaSO4加入量的增加,图6(a)和(b)中莫来石的衍射峰逐渐减弱,说明BaSO4的加入减少了材料中莫来石的含量,BaSO4含量6%的试样经1200℃烧后,其XRD图谱中已全无莫来石衍射峰。对比图6(a)和(b),可知随着处理温度的升高,试样中莫来石含量逐渐减少。出现这种现象的原因是,高温下BaSO4与耐火材料中的Al2O3和SiO2反应生成钡长石和富含钡的液相,从而减少了基质中游离的SiO2和莫来石。 BaSO4试样经1200℃处理后的SEM照片如图7所示,图7(a)中1和2处能谱分析如表2所示,可以看出,材料中含量最多的是不规则粒状晶体结构的烧结Al2O3,直径约为2-3μm。1和2处主要成分为Al2O3,其次还含有少量SiO2和CaO。由物相分析(图6)可知颗粒状物质为刚玉。整体看来,随着BaSO4加入量的增加,试样中主晶相刚玉颗粒有长大趋势,颗粒之间结合紧密,气孔尺寸增大。 坩埚试样经900℃×3h烧后,坩埚内放置6063#铝合金约120g,放入马弗炉内在850℃下保温72h,保温结束后取出,可见试样外表面完整,沿坩埚轴线切开后,观察并对比各试样的侵蚀情况,如图8所示,试样的侵蚀率如表3所示。 从图8中可以看出,加入BaSO4以后,坩埚试样的抗侵蚀性能明显提高,当BaSO4加入量为1%时,侵蚀率由不加BaSO4试样的5.10%降低到3.75%;当BaSO4加入量≥2%时,坩埚试样均无肉眼可见的侵蚀。 BaSO4在铝硅系浇注料中的作用已经被研究过,材料性能的变化主要归功于钡长石的形成,高温下BaSO4与试样中的Al2O3和SiO2反应生成熔点较低(1150℃±20℃)的钡长石(BaAl2Si2O8)和富含钡的液相,减少试样中SiO2的含量,提高材料的抗侵蚀性能。但当预烧温度>1000℃时,钡长石分解,导致材料的抗侵蚀性能降低。 (1)从XRD图谱可知,随着BaSO4加入量的增加,试样中莫来石含量逐渐降低,1200℃处理后Ba6试样中已经完全没有莫来石衍射锋。这是因为,高温下BaSO4与试样中的Al2O3和SiO2生成钡长石(BaAl2Si2O8)和富含钡的液相,降低了基质中与铝合金熔液反应的SiO2和莫来石的含量,材料的抗侵蚀性能显著提高。加入1.0%BaSO4后,坩埚试样的侵蚀率从5.10%降低到3.75%;BaSO4加入量≥2%时,坩埚试样均无肉眼可见侵蚀。 (2)随着BaSO4加入量的增加,试样的收缩减小、显气孔率增加、体积密度减小、导热系数减小。1200℃处理后Ba6试样收缩最小、显气孔率最大,分别为0.095%、21%,1000℃时导热系数也最小,为1.041W/m·K。BaSO4加入量较高时,产生的液相较多,对材料的强度影响较大。随着BaSO4加入量的增加,试样的常温强度、热态抗折强度、热震后残余抗折强度均减小,1200℃处理后Ba6试样的热态抗折强度比Ba0试样降低了51.3%。 (3)BaSO4加入量较小时,材料的抗侵蚀性能较差;BaSO4加入量较大时,高温下产生液相较多,材料的强度减小。此外,当处理温度>1000℃时,生成的钡长石会分解,使材料的抗侵蚀性能降低。整体看来,BaSO4最佳加入量为2%,最佳处理温度为900℃。

推荐设备

-

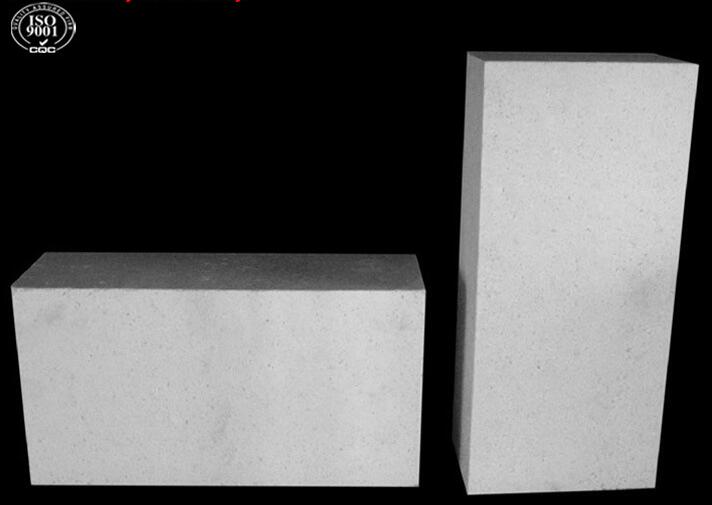

刚玉莫来石砖刚玉莫来石砖是选用致密电熔刚玉、氧化铝微粉等为主要原料, 机械混合后高压成型,高温烧成。通过刚玉砂的纯···

-

铬钢玉浇注料铬钢玉浇注料主要以、刚玉及氧化铬等高强度耐火原料为骨料和细粉,添加微粉制作而成。材料具有体积稳定性好···

-

盛钢桶锆英石砖盛钢桶锆英石砖采用天然锆英石为原料,软质黏土为结合剂制得的耐火制品。其生产工艺流程为:将天然锆英石砂···

-

碳化硅砖碳化硅一种人工合成原料,以Si02含量不少于97%的天然硅石(硅砂)与焦炭(或无烟煤)为基本原料,加入少量盐和···

-

氮化硅结合碳化硅砖氮化硅结合碳化硅砖是以低铁,高纯的碳化硅为主要原料按厂家的不同要求生产出各种形状的坯体,干燥后,在氮···

-

焚烧炉用碳化硅砖焚烧炉用碳化硅砖 SB-1 SB-2以SiC为主要原料制成的碳化硅砖。含SiC72%~99%。分为黏土结合、Si3N4结合、Sia···

-

锆莫来石砖锆莫来石砖:是以高铝矾土、工业氧化铝粉、错英砂及少量的熔剂Na 20、CaO,按照一定的化学组成,进行配料计算···

-

硅线石砖硅线石砖以莫来石、硅线石为主要原料,经高温烧成,具有强度高,耐磨损、显气孔率低、荷重软化点抗蠕变性能···

-

电熔锆刚玉砖电熔锆刚玉砖AZS33#:AZS33#锆刚玉砖致密的显微结构使得砖的耐玻璃液侵蚀性能好,在玻璃窑中不易产生结石或···

-

高铬砖我生产的高铬砖(Cr2O3≥90%)主要用于煤化工、化工工业窑炉、无碱玻璃纤维窑炉、垃圾焚烧炉、气化炉等窑炉···

-

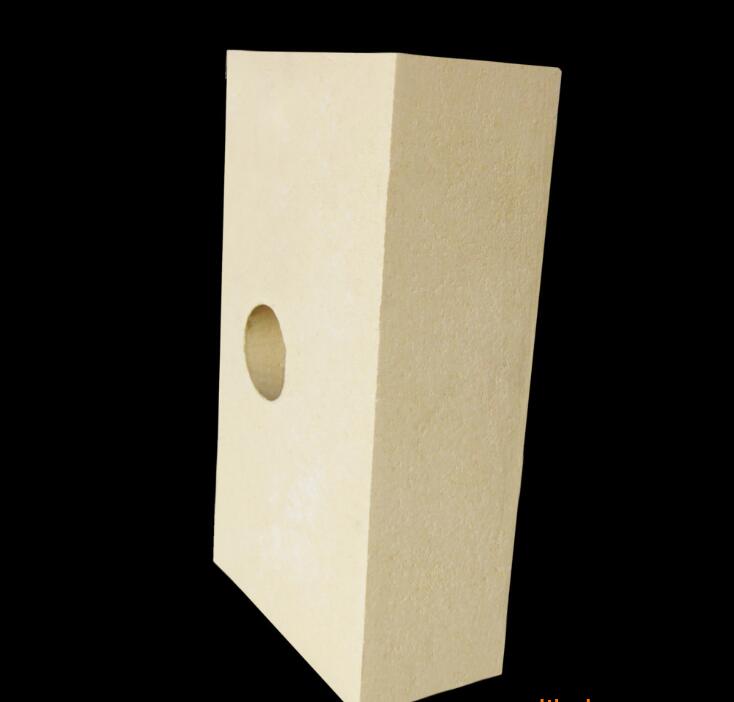

刚玉砖刚玉砖以氧化铝的含量大于90%、以刚玉为主晶相的耐火材料制品。很高的常温耐压强度(可达340MPa)。高的荷重···

-

氧化铝空心球砖氧化铝空心球砖是一种新型的高温隔热材料,它是用工业氧化铝在电炉中熔炼吹制而成的,晶型为a-Al2O3微晶体。···

-

烧结AZS锆刚玉砖烧结AZS锆刚玉砖采用优质锆(ZrO2)为主要原料,经过科学的合理级配,加以性能优良的添加剂,经高压成型,高···

-

氧化铬砖氧化铬砖即含Cr2O3的刚玉质耐火砖。在高温下,Cr2O3与Al2O3形成连续固溶体.因而铬刚玉砖的高温性能优于纯刚···

-

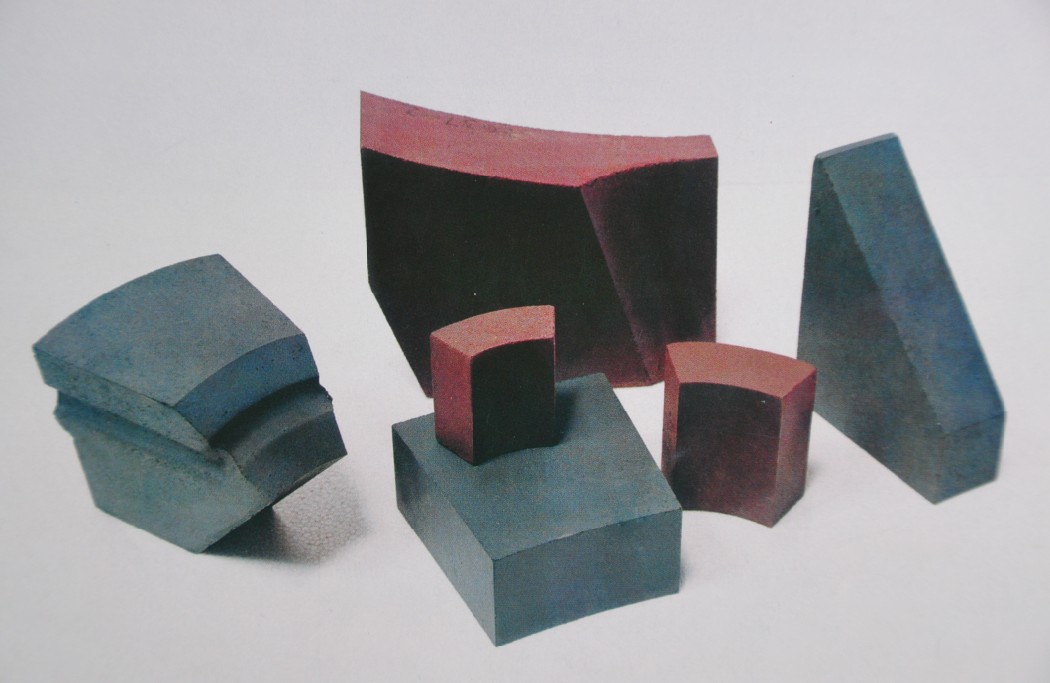

铬刚玉砖铬刚玉砖主要矿物组成为α-Al2O3-Cr2O3固溶体。次要矿物组成为少量复合尖晶石(或不含复合尖晶石)、氧化···

-

锆英石砖锆英石砖属酸性材料,是以天然锆英石砂为原料制得的耐火砖。其抗渣性强.热膨胀率较小,导热率随温度升高时降···

当前位置:

当前位置: